La Feria Internacional de Máquinas y Tecnologías para la Industria del Calzado, Marroquinería y Curtiduría tuvo lugar entre el 20 y 22 de septiembre en Fiera Milano Rho. El evento compartió locación y fecha con LINEAPELLE, exhibición dedicada a pieles y cueros, materiales, componentes y accesorios para la industria de la moda; mientras que también formó parte del conjunto de exhibiciones realizadas bajo el hashtag #finallytogether, donde participaron MICAM de calzados terminados; MIPEL de marroquinería y HOMI de indumentaria de moda y accesorios.

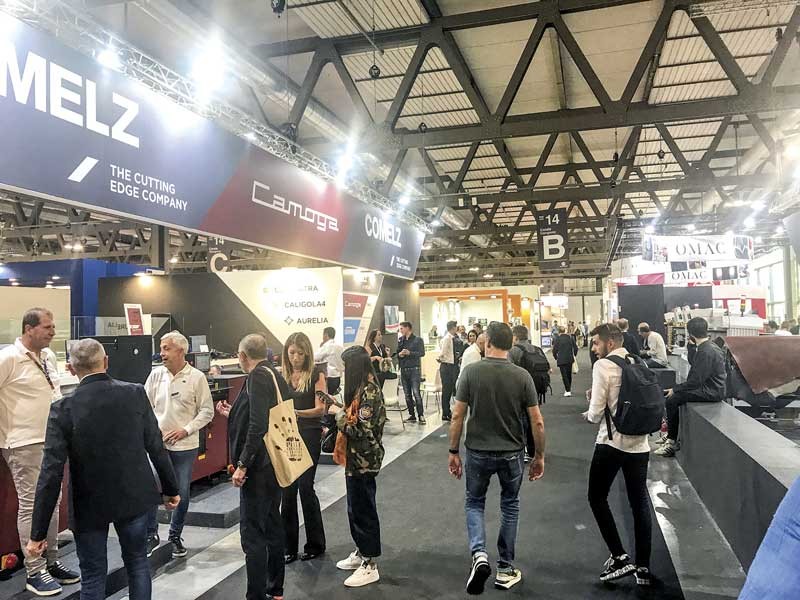

En los 13 mil metros cuadrados de los pabellones 14 y 18 del recinto ferial, se exhibieron máquinas, equipamientos, sistemas y servicios de más de 280 expositores, con la idea en común puesta en la sustentabilidad ambiental, social y económica, a través de ecosistemas productivos.

A lo largo del encuentro, asistieron 4 mil visitantes, más calificados y relevantes que la edición anterior, provenientes de 86 países, entre ellos México, Brasil, Francia, España, Portugal, Alemania, India y Turquía. Fue muy escasa la concurrencia asiática.

La agencia oficial de comercio exterior ITA/ICE promovió la participación de instituciones y compradores de 16 países, según informó ASSOMAC -organizadora del evento-.

En relación a la feria del año pasado, se registró un 57% de incremento en la convocatoria, destacándose la gradual apertura hacia mercados internacionales, con excepción de aquellos que forman parte del conflicto en Ucrania, además de China.

Al cierre de la edición, reinó la sensación de optimismo y confianza en el futuro, siendo para sus participantes, una exitosa versión de SIMAC TANNING TECH. Así, la internacionalización de la muestra se afianzó con los buenos resultados obtenidos, promoviendo a su vez el diferencial de sustentabilidad, innovación y digitalización que la caracteriza.

En los tres días de celebración de la feria, ASSOMAC Talks ofreció una serie de debates que abarcaron temáticas como sustentabilidad, mercados, tecnología, retailers, trazabilidad, realidad aumentada, entre otros.

En las charlas participaron diversos referentes del sector, representando a entidades como APICCAPS (Asociación Portuguesa de Fabricantes de Calzado, Componentes y Marroquinería), UITIC (Unión Internacional de Técnicos de la Industria del Calzado) y FDRA (Distribuidores y Minoristas de Calzado de América).

En SIMAC TANNING TECH también se exhibieron las propuestas de expositores brasileños, además de la asistencia de asociaciones representativas de la proveeduría de ese país, como ASSINTECAL (Asociación Brasileña de Empresas de Componentes para Cuero, Calzado y Manufacturas). La delegación que contó con el apoyo de APEX, By Brasil Components, Machinery and Chemicals, estuvo integrada por OTB, Formas KUNZ, SystemHaus, NBN, Michelon, Bremm Peck y Tubox Magma. CICB (Centro de las Industrias de Curtiembres de Brasil) también formó parte de la representación.

Por su parte, BRAZILIAN LEATHER, ocupó un stand propio en donde se desarrolló el proyecto DESIGN NA PELE. La iniciativa fue llevada adelante conjuntamente por cinco curtiembres nacionales y cinco diseñadores internacionales, y dio a conocer una colección de calzados, cueros y bolsos.

Las empresas involucradas fueron Nova Kaeru, Fuga Couros, Couroquímica, Natur y JBS Couros, complementadas por diseñadores de Brasil, Estados Unidos, India y Grecia, informaron desde CICB.

Los avances tecnológicos se consolidan aceleradamente en la industria del calzado y manufacturas, junto a las producciones de pieles y cueros.

La tendencia es la automatización e integración de procesos que permiten una mayor productividad en términos de volúmenes y calidad, bajo crecientes requisitos de sustentabilidad, donde la recuperación y reciclado de materiales es fundamental en el modelo de economía circular.

La realidad marca una mayor industrialización en la producción de manufacturas, relegando a un segmento muy específico la elaboración artesanal.

Bajo estos enunciados SIMAC TANNING TECH presentó sistemas y equipamientos con alto grado de automatización, mediante robotización, que responden a sofisticados softwares que resuelven con máxima precisión distintas operaciones, que agilizan tiempos y reducen costos. La digitalización e interconectividad avanzan notablemente en la integración de procesos.

Es una de las prioridades de la nuevas tecnologías, presentadas por MAINGROUP mediante sistemas periféricos que se pueden agregar a las máquinas para recuperar y reutilizar todo tipo de residuos de eva, caucho y poliuretano. Así, fue exhibido un exclusivo equipamiento, que tras la molienda y pulverizado de los desperdicios, son transformados en compuestos reutilizables para la inyección de suelas. De esta manera, la producción es más sostenible y respetuosa del medio ambiente. La integración del sistema comienza desde la tolva de recolección de material hasta la extracción de la suela inyectada, en un proceso totalmente automatizado.

Es el modelo K 175 de CERIM, que mediante 6 ejes programables consigue una alta definición en el perfil de trabajo en distintos tipos de calzados, con diferentes herramientas, según las características de los materiales. El nuevo digitalizador DGT posibilita crear programas directamente en la máquina, de forma rápida y simple. Asimismo, permite realizar correcciones instantáneas e independientes por zonas, en zapato derecho y/o izquierdo. De alta productividad y sistema de autodiagnóstico.

CESARE COLOSIO, líder en tecnología de capelladas tejidas para calzados, exhibió la última versión de su máquina S1M -True Argyle- que da las mayores posibilidades creativas a los diseñadores, en sistemas de tejidos y aplicación de dibujos y colores.

Los productos elaborados son capelladas tejidas tubulares, sin costuras y con zonas de tramas diferenciadas, listas para la aplicación de las suelas. Por su versatilidad, las máquinas tejen cortes completos para distintos tipos de calzados: técnico, deportivo, de moda y casual. A partir del diseño, el equipo a través de un exclusivo software, programa y automatiza la totalidad del proceso, permitiendo correcciones y ajustes, durante los ciclos de producción ultra-rápidos y sin generar residuos.

Fue desarrollado por STEMMA -inyectoras de poliuretanos- a través de un sistema integrado, compuesto por una nueva web-app que posibilita obtener en tiempo real y de manera remota todos los datos de producción, como inyecciones realizadas, tiempos de trabajo e inactividad, consumo y desperdicio de material, demanda energética, etc. La nueva herramienta permite mantener bajo control la eficiencia de los procesos y optimizar la productividad.