El acabado o terminación del cuero es el conjunto de operaciones y procesos que se realizan sobre la superficie del cuero semiterminado, destinados a proporcionarle propiedades adecuadas al uso y aspecto agradable -táctil y visual-.

Estos procesos incluyen varias capas, pre fondo, pigmento o anilina y lacas, pero también etapas de procesamiento mecánico como planchado, grabado o estampado de la superficie del cuero.

Podríamos resumir el objetivo del acabado en dos grandes grupos:

• Brindar protección y mejorar las propiedades físico-mecánicas, favoreciendo el comportamiento adecuado del cuero durante la fabricación y el uso; propiedades que el semiterminado por sí mismo no puede cumplir.

El acabado deberá protegerlo de daños mecánicos, como frotes, flexiones, arañazos o raspaduras; de la suciedad y la humedad, otorgándole mayor durabilidad y tratando de mantener algunas propiedades propias y especiales del cuero como permeabilidad al aire y al vapor de agua, que hacen a la higiene y confort, especialmente en los cueros para calzado.

• Otorgar aspecto atractivo y agradable tratando de obtener un artículo deseado por el usuario, que deberá “gustar” y ser vendible. Por ello, el acabado debe cumplir con requisitos estéticos de acuerdo a las tendencias de moda, y a otorgar propiedades organolépticas, como tacto blando, calidez, suavidad, etc., tratando de conservar las propiedades fundamentales del semiterminado, para evitar perder su carácter de material natural.

Además, la terminación del cuero tendrá que mejorar la homogeneidad de la superficie y alcanzar uniformidad entre distintos cueros de una partida y entre diferentes partidas, cubriendo los defectos naturales (marcas de alambre de púa, picaduras de garrapatas y moscas, etc.), como también los originados en la conservación y en los procesos de curtición.

En definitiva, una adecuada terminación del cuero mejorará el rendimiento de la superficie utilizable que redundará en un mayor valor de venta aumentando el beneficio económico de la empresa.

El destino final condiciona las propiedades físico-mecánicas requeridas tanto para su elaboración como para su uso. Nos detendremos en las propiedades que debe cumplir la terminación de un cuero para calzado.

• Buena adhesión para no despegarse durante su armado y posterior uso.

• Resistencia a la flexión. No agrietarse ante la flexión acompañando el movimiento del cuero y del pie al caminar.

• Buena resistencia al frote seco y húmedo, evitando la transferencia y la pérdida de color.

• Elevada elasticidad para resistir el alargamiento durante el armado.

• Resistencia ante la humedad y el envejecimiento.

• Alta permeabilidad al vapor de agua.

Algunos ejemplos sobre la forma en que el acabado puede influir en las resistencias a las agresiones mecánicas, que el cuero deberá soportar durante la fabricación del calzado y su uso.

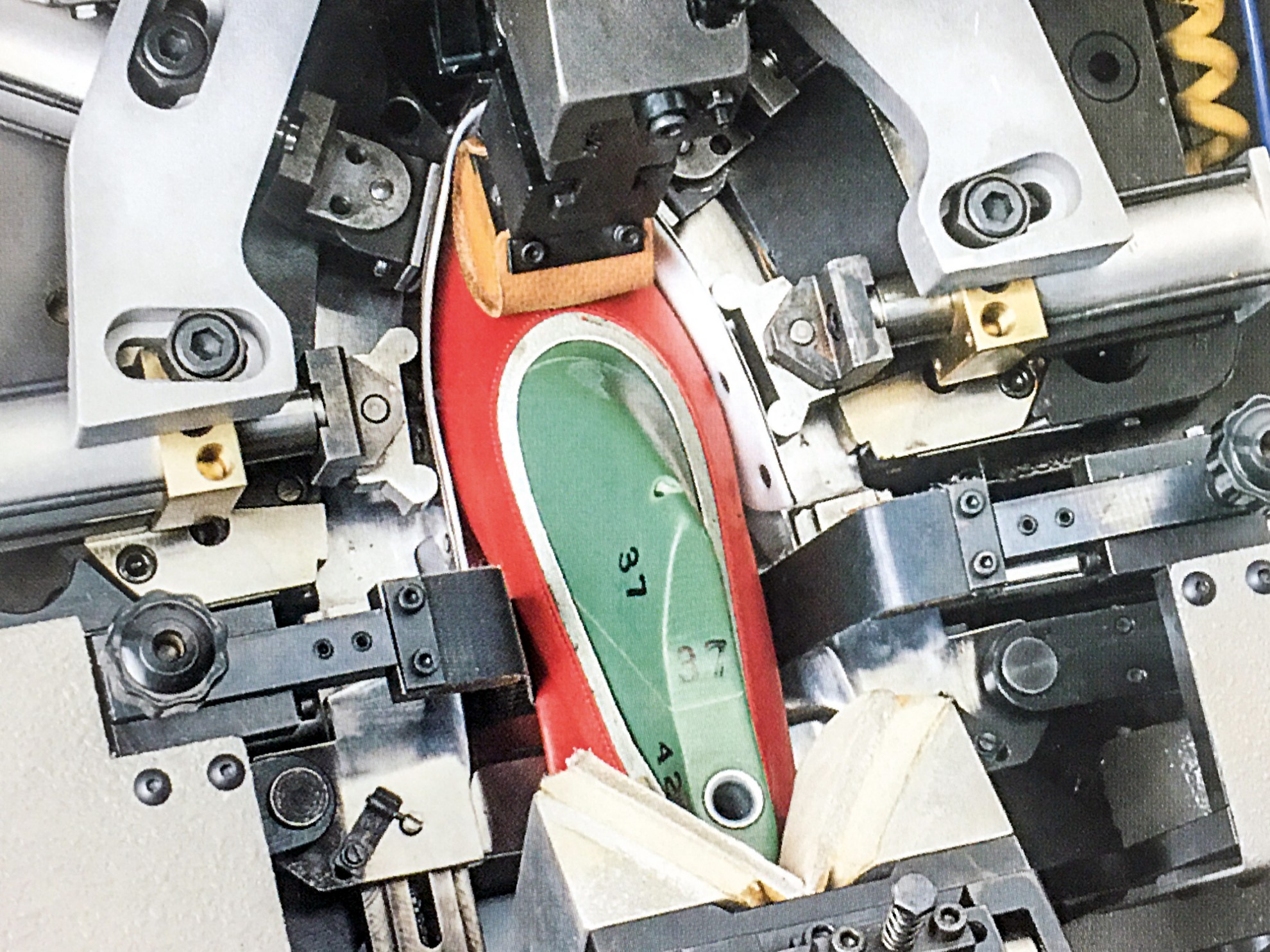

• Cuando la capellada de calzado es montada en la punta, donde se aplica fuerza y se distiende el cuero para alcanzar la forma necesaria, puede aparecer una rotura o agrietamiento del acabado, especialmente cuando se trata de calzado de mujer con punta afinada. Varios son los factores que influyen en este caso, algunos relacionados con el propio cuero (humedad, elasticidad de la capa flor), pero especialmente con la película de acabado y su anclaje en la flor.

Con el objeto de otorgar resistencia a otras agresiones mecánicas, la capa top se diseña más dura, menos elástica, por lo que puede agrietarse cuando soporta el esfuerzo del armado. Para evitar el problema en las siguientes partidas de cueros será necesario seleccionar semiterminados con buena resistencia y adecuar el acabado a las exigencias de la fabricación del calzado. Hay un ensayo normalizado que permite evaluar los cueros acabados desde este punto de vista (IRAM 8515 Método de determinación de la carga y distención correspondiente a la rotura de la flor y el reventado).

• Otro caso es la resistencia del cuero frente al frote con materiales textiles, situación que puede darse durante el uso del calzado. Ante el frote con el textil seco o húmedo, el cuero pierde color, cambia de aspecto y el textil puede colorearse. Este daño debe evitarse y depende de la conformación de la película de acabado, especialmente de su capa top, donde una formulación de mayor resistencia favorece el comportamiento.

Si bien en este caso se puede intentar corregir el defecto con la aplicación de un tratamiento superficial del cuero, aquí también la solución será para las próximas partidas donde se ajustarán los procesos. La norma correspondiente es IRAM 8516.

Como se puede apreciar, es difícil dar cumplimiento a todas las exigencias en forma simultánea para un determinado artículo, depende de las materias primas y procesos que se aplican para alcanzar un equilibrio adecuado, es necesario acordar entre curtidores y fabricantes sobre las resistencias específicas requeridas.

El técnico que realiza el tratamiento superficial, debe cumplir con los requisitos del acabado sin anular las propiedades originales del cuero y tratando de no perder el aspecto natural con excesivas capas de productos químicos y auxiliares.

La cantidad de recubrimiento superficial aplicado al cuero, influye en la descripción del artículo como cuero genuino, para mantener esta condición el acabado aplicado debe ser menor o igual a 0.15 mm y no superar el 30% del grosor total del cuero.

La terminación superficial de un cuero se compone de varias capas y en cada una pueden intervenir más de un insumo, originando formulaciones distintas, a la manera de una “receta” diferente que el técnico tendrá que adecuar al artículo final requerido.

Los productos utilizados en las formulaciones se pueden agrupar según la función que cumplen.

• Productos que forman la película cuando secan: ligantes, lacas y proteínas.

• Productos que dan color: colorantes y pigmentos.

• Productos auxiliares: penetrantes, ceras, rellenantes, modificadores de tacto, etc.

Las capas tienen afinidad entre sí y, aunque difieren en propiedades, forman una película adherida a la superficie flor. Para el caso del calzado, se aplican impregnaciones (que se incorporan a la flor); fondo (liga estructura fibrosa de la flor con la película); cobertura o capa de color (determina espesor de la película y color, otorga propiedades de resistencia) y top o apresto (es la capa final, define resistencias mecánicas y aspecto).

Para obtener un acabado final que cumpla con las propiedades requeridas para el uso, habrá que lograr un buen balance de las formulaciones, encontrando los productos que maximicen las propiedades y minimicen las problemáticas, acompañado del trabajo mecánico realizado con las máquinas adecuadas.

La maquinaria utilizada en el proceso de terminación son las mismas independientemente del destino final del producto, solo varían sus dimensiones. Y se pueden agrupar en:

• Máquinas para aplicación de pinturas: a soplete, a cortina o a rodillo.

• Máquinas para planchar o grabar: prensas mecánicas o hidráulicas, planchas, satinadoras.

• Máquinas para ablandar: molliza, palizón y fulones de batanar.

• Máquinas para otras operaciones: pulidoras, abrillantadoras y esmeriladoras.

Existe una diversa cantidad de tipos de terminaciones que van desde las más finas, naturales y menos cubritivas como anilina, que se aplica en cueros de excelente clasificación donde no es necesario disimular defectos, sino sólo proteger; hasta el charol, con terminación termoplástica muy cubritiva, de elevado brillo, que generalmente se aplica a cueros de baja clasificación o desflorados. Entre estos dos extremos podemos encontrar semi-anilina, pigmentados, foliados, engrasados, craquelados, metalizados, etc.

Actualmente estudios presentados en el último Congreso IULTCS (Unión Internacional de Asociaciones de Químicos y Tecnólogos del Cuero, en Dresden, Alemania, Junio 2019), tienden a encontrar formulaciones destinadas a mejorar el rendimiento y algunas propiedades específicas.

Por ejemplo, el desarrollo de “nanofinishing”, formulaciones a partir de nano partículas para mejorar la resistencia a la flexión y la combinación física de esferas huecas mesoporosas y poliacrilato para mejorar la permeabilidad al vapor de agua. O micro cápsulas huecas en las que están presentes sustancias gaseosas, líquidas o sólidas que liberan el contenido bajo ciertas condiciones (presión, calor, etc.), consiguiendo un efecto de relleno sobre los defectos y aumentando el rendimiento del cuero. O la investigación del uso de nanopartículas comerciales para el desarrollo multifuncional de la superficie del cuero, aumentando la durabilidad, la comodidad y las propiedades antimicrobianas y autolimpiantes, procesando al cuero por debajo de los límites de riesgo citotoxicológico.