BIOREL es la nueva familia de materiales para armado de calzados “respetuosos del medio ambiente”, por satisfacer las exigencias de biodegradabilidad de las normas europeas y americanas CEN EN 13432 y ASTM D 6400.

Su composición es 95% de polímeros biodegradables y compostables, y 5% de algodón natural biodegradable.

La fabricación es mediante la transformación de polímeros derivados de fuentes renovables, donde se incorporaron almidones naturales que permiten su total biodegradabilidad. Después de 60 días en condiciones de compostaje, BIOREL pierde más del 87 % de su peso total.

El comportamiento de los materiales también fue certificado por el instituto especializado OWS de Gent, Suiza.

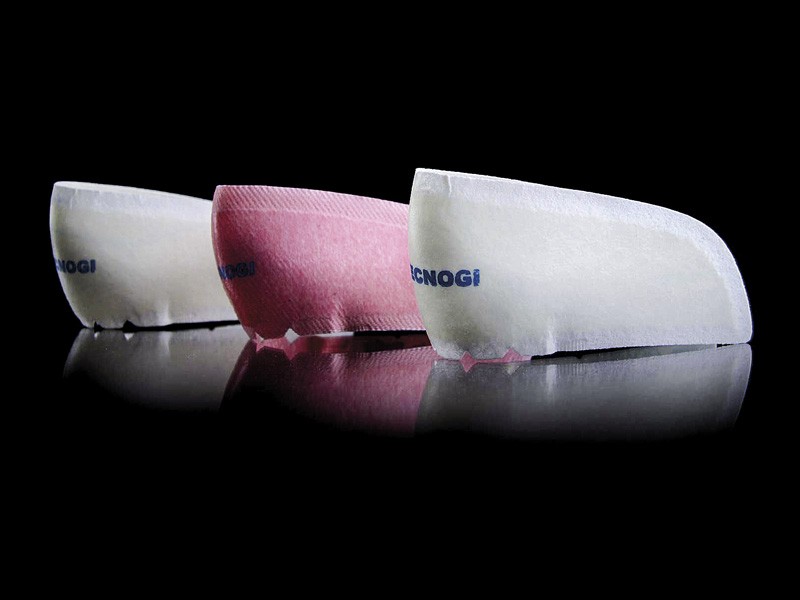

Entre sus principales ventajas figuran su mayor flexibilidad, elasticidad y moldeabilidad, que se pueden obtener a temperatura ambiente o después de calentar el material. Estas particularidades, permiten que los calzados elaborados con estas punteras y contrafuertes, mejoren considerablemente su comodidad, además de ofrecer una correcta copia de horma y una larga duración.

Se presentan en distintos espesores, según el producto a fabricar.

Son muy maleables para trabajar y cuentan con óptimo tiempo abierto.

Se pueden aplicar usando una prensa de fusión de placas curvas equipada con un temporizador y un termostato.

El método de aplicación recomendado es:

• Temperatura de la forma: 150-170°C

• Temperatura de interfase efectiva mínima: 100°C

• Tiempo de contacto: de 5 a 10 segundos dependiendo del grosor de la puntera.

Montaje: se aconseja utilizar una horma caliente o vaporizador, a una temperatura de 80°C, que es ideal para la reactivación antes del montaje.

El contrafuerte cortado y rebajado, se puede calentar en una placa caliente o en una máquina de activación de flash hasta que se vuelva suave y flexible antes de insertarlo en el bolsillo de la talonera -entre corte y forro-. Puede ser semi-moldeado a la forma del asiento trasero y fijado con la presión de los dedos aplicada a lo largo del corte y el forro. La parte trasera se completa formando sobre moldes tibios de una máquina de moldeo de partes traseras, con temperaturas y tiempos de permanencia para dar una temperatura de interfaz mínima de 100°C. Ésta, y los tiempos de permanencia se pueden ajustar a los requisitos del material de capellada y forro. La parte trasera permanece blanda durante 2-3 minutos después de sacarla de los moldes calientes. Puede ser necesario recalentar para un moldeo definitivo.

El contrafuerte cortado, rebajado y moldeado se inserta suelto como un material termoplástico convencional y se precalienta mediante la activación de la abrazadera durante 5 a 10 segundos a 130°C. La temperatura y los tiempos de permanencia se pueden ajustar a los requisitos de los materiales de capellada y del forro, hasta lograr una temperatura de interfaz mínima de 100 °C. El corte caliente se moldea y rebordea en moldes refrigerados durante 10 a 12 segundos. El montaje se completa como para un contrafuerte termoplástico convencional, y puede ser necesario recalentarlo para el montaje definitivo al asiento.